Digital twins och kraften inom tillverkningsindustrin

Digital twins och kraften inom tillverkningsindustrin

Publicerad: 22.03.2023

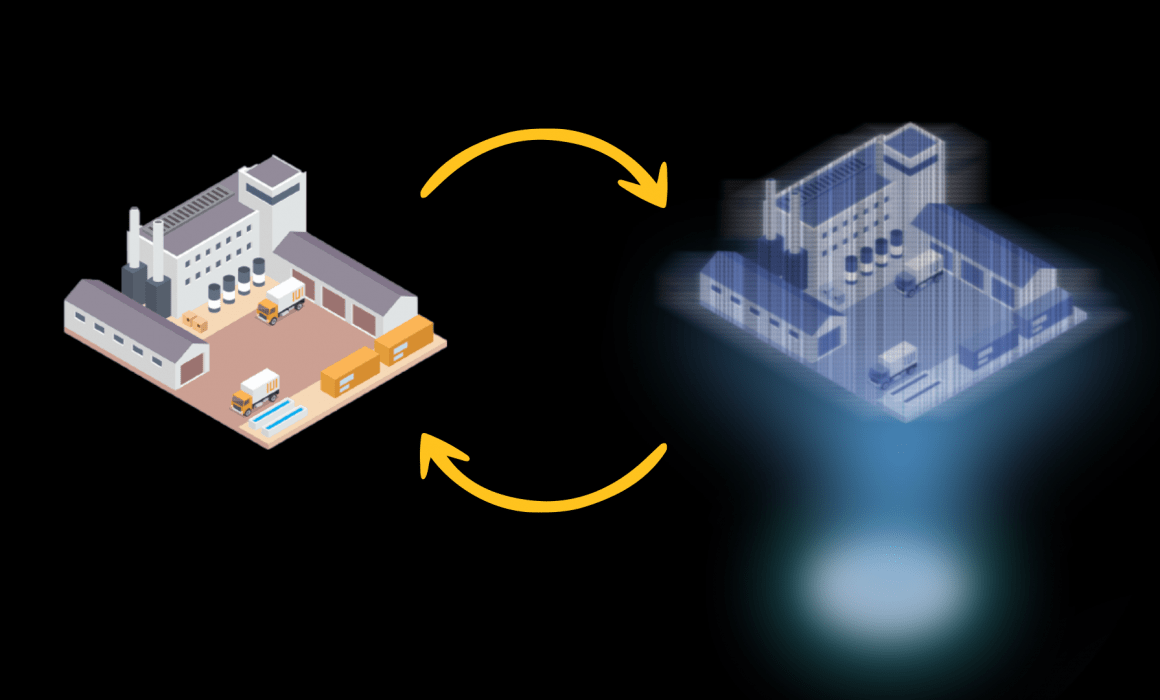

Digital twins blir alltmer populära inom tillverkningsindustrin och kan ge företag en rad fördelar, inklusive förbättrad produktkvalitet, minskade kostnader och ökad effektivitet. I denna artikel kommer vi att utforska digital twins och deras tillämpningar inom tillverkningsindustrin. Vi börjar med en kort översikt över vad digital twins är och varför de är viktiga. Sedan kommer vi att fördjupa oss i de viktigaste komponenterna och hur de fungerar i tillverkning. Slutligen diskuterar vi utmaningar och begränsningar med digital twins och utforskar teknikens framtid.

Läs vidare om du vill lära dig mer om digital twins och deras potential för tillverkningsindustrin.

Vad är digital twins?

Digital Twins är virtuella modeller som replikerar fysiska system eller processer i realtid med hjälp av data från sensorer och andra källor. De gör det möjligt för tillverkare att simulera och analysera olika scenarier, vilket gör det lättare att utforma, testa och optimera produkter och processer. Digital twins består av tre huvudkomponenter: det fysiska systemet eller den fysiska processen, den virtuella modellen och den dataanalys som kopplar samman de två. Den virtuella modellen skapas med hjälp av data från sensorer och andra källor, och den kan användas för att förutsäga hur det fysiska systemet kommer att bete sig under olika förhållanden. Genom att använda digital twins kan tillverkarna identifiera och lösa problem innan de uppstår, vilket minskar stilleståndstiden och förbättrar den totala prestandan. I nästa avsnitt kommer vi att utforska tillämpningar av digital twins inom tillverkningen.

Tillämpningar av digital twins inom tillverkning

Digital twins har många olika tillämpningar inom tillverkningsindustrin, från produktdesign till testning och simulering. Här är några exempel på hur de används inom tillverkningen:

Produktdesign:

Digital twins kan användas för att utforma produkter effektivare och med färre fel. Genom att skapa en virtuell modell av produkten kan tillverkarna testa och optimera dess utformning innan de bygger en fysisk prototyp, vilket sparar tid och pengar. Det kan vara särskilt användbart för komplexa produkter med många komponenter eller produkter som måste uppfylla strikta prestandanormer.

Testning och simulering:

Digital twins kan också användas för att simulera och testa olika scenarier, vilket gör det möjligt för tillverkare att identifiera och lösa problem innan de uppstår i verkligheten. En digital twin av en fabrik kan till exempel användas för att testa olika produktionsscenarier och optimera arbetsflöden, vilket minskar stilleståndstiden och förbättrar produktiviteten.

Försiktigt underhåll:

Digital twins kan hjälpa tillverkare att förutse när utrustningen kommer att gå sönder och planera underhåll proaktivt. Genom att analysera data från sensorer och andra källor kan tillverkare identifiera mönster som indikerar när en del sannolikt kommer att gå sönder. Och vidta åtgärder innan det händer. Det kan minska stilleståndstiden och underhållskostnaderna.

Optimering av försörjningskedjan:

Digital twins kan också användas för att optimera försörjningskedjan, så att tillverkare kan spåra och analysera data om lagernivåer, leveranstider och andra faktorer. Det kan hjälpa tillverkarna att hitta flaskhalsar och ineffektivitet i leveranskedjan och vidta åtgärder för att förbättra den totala prestandan.

Det här är bara några exempel på hur de används inom tillverkningen.

Utmaningar och begränsningar med digital twins i tillverkning

Det finns många fördelar för tillverkare, men det finns också utmaningar och begränsningar att ta hänsyn till. Här är några av de viktigaste:

Noggrannhet av data och tillgänglighet:

Digital twins är beroende av exakta data från sensorer och andra källor, om data är felaktiga eller ofullständiga kommer den virtuella modellen inte att vara en sann återspegling av det fysiska systemet. Dessutom kan det hända att data inte finns tillgängliga för vissa system, vilket gör det svårt eller omöjligt att skapa en digital twin.

Dataintegritet och datasäkerhet:

Digital twins innebär att stora mängder data samlas in och lagras, vilket kan medföra risker för integritet och säkerhet. Tillverkarna måste se till att data lagras på ett säkert sätt och att de endast används för det avsedda ändamålet.

Komplexitet:

Att bygga och underhålla en digital twin kan vara komplicerat och tidskrävande och kräver specialiserad kompetens och resurser. Dessutom måste den virtuella modellen uppdateras när det fysiska systemet förändras för att återspegla dessa förändringar, vilket kan vara en utmaning.

Kostnad:

Att skapa och underhålla en digital twin kan vara dyrt, särskilt när det gäller komplexa system eller processer. Tillverkarna måste väga de potentiella fördelarna med en digital twin mot kostnaderna för att skapa och underhålla den.

Dessa utmaningar och begränsningar understryker behovet av noggrann planering och övervägande när man implementerar en digital twin i tillverkningen. I nästa avsnitt kommer vi att utforska framtiden för digital twins inom tillverkningsindustrin och hur de kan utvecklas under de kommande åren.

Framtiden för digital twins inom tillverkningsindustrin

Trots utmaningarna och begränsningarna med digital twins blir de alltmer populära inom tillverkningsindustrin, och användningen förväntas öka under de kommande åren. Här är några sätt där digital twins kan komma att utvecklas i framtiden:

Ökad användning av AI och maskininlärning:

Genom att använda artificiell intelligens kan digital twins dra nytta av ökad effektivitet och insikter som överträffar vad verkliga sensorer kan ge. Förutom att förutsäga framtida resultat kan AI självständigt räkna ut vilka tester som är nödvändiga utifrån mottagna data och förutse vilka åtgärder som skulle leda till önskade resultat – allt utan mänsklig inblandning. Dessutom kan algoritmerna snabbt upptäcka ovanlig information från sensorerna.

Digital twins kan i huvudsak fungera på tre komplexitetsnivåer: för det första samlas data in för att skapa en virtuell twin som övervakar fysiska objekt, för det andra finns det virtuella twins som även möjliggör simuleringar och för det tredje ingår maskininlärning för att kontinuerligt analysera insamlad data.

Integrering med annan teknik:

Digital twins kan integreras med annan teknik, t.ex. AR och blockchain, för att skapa mer sofistikerade system. Ett gränssnitt med AR kan till exempel användas för att visualisera den virtuella modellen av ett system i verkligheten, så att ingenjörer lättare kan hitta eventuella problem.

Utvidgning utöver tillverkningsindustrin:

Digital twins används främst inom tillverkningsindustrin, men de kan också användas inom andra branscher, t.ex. hälso– och sjukvård och byggbranschen. En digital twin av ett sjukhus kan till exempel användas för att simulera och optimera patientflöden och resursanvändning.

Standardisering:

I takt med att digital twins används i större utsträckning kan det finnas behov av standardisering av dataformat och gränssnitt. Vilket skulle göra det lättare för olika system att kommunicera och dela data, vilket I sin tur skulle minska komplexiteten och förbättra driftskompatibiliteten.

I det hela ser framtiden för digital twins inom tillverkningsindustrin ljus ut, med fortsatt innovation och nya tillämpningar i sikte. I takt med att tekniken utvecklas måste tillverkarna hålla sig uppdaterade med den senaste utvecklingen för att kunna förbli konkurrenskraftiga och dra nytta av denna innovativa teknik.

Slutsats

Digital twins är ett kraftfullt verktyg för tillverkare som kan simulera och optimera produkter och processer i en virtuell miljö. Genom att skapa en virtuell kopia av ett fysiskt system kan tillverkarna hitta och lösa problem innan de uppstår, vilket minskar stilleståndstiden och förbättrar effektiviteten. Även om digital twins innebär vissa utmaningar och begränsningar gör deras potentiella fördelar dem till ett attraktivt alternativ för tillverkare som vill behålla sin konkurrenskraft på en alltmer komplex och konkurrensutsatt marknad.

I takt med att tekniken fortsätter att utvecklas kan vi förvänta oss att få se ännu fler tillämpningar och fördelar med digital twins inom tillverkning. Oavsett om de används för produktdesign, testning och simulering, förebyggande underhåll eller optimering av leveranskedjan erbjuder digital twins ett kraftfullt verktyg för tillverkare som vill förbättra sin verksamhet och ligga steget före konkurrenterna. Genom att hålla sig uppdaterad om den senaste utvecklingen och trenderna inom teknik för digital twins kan tillverkarna frigöra den fulla potentialen hos denna innovativa teknik och nå större framgång under de kommande åren.

Läs fler artiklar om digitalisering av den tillverkande industrin – Hur smart är egentligen din smarta fabrik?